Unser Optimierungsobjekt NT-Heizungsanlage #2

- Die Daten der Anlage 2001-2010

- 18 Jahre Übersicht in Zahlen

- Fazit zum Optimieren

- Hausdaten nach EnEV

- Noch mehr Hintergrundinfos

- Die 1. Anlage von 1985-2001

- Die 3. Optimierung von 2010 bis 2020

Wir stellen hier selbst für Fachleute etwas schwer Vorstellbares dar:

Wir haben den Heizölverbrauch eines Hauses, das nach den Maßstäben von Energieabrechnern an der untersten Grenze des mittleren deutschen Energieverbrauches lag, noch weiter nach unten gedrückt: Ohne frieren, ohne Komfortverlust. Also dort angefangen, wo andere aufhörten...Der mittlere Flächenverbrauch in Deutschland liegt klimabereinigt bei 18,77 Litern/(m²*a). Wir lagen 1992 bei 11...12 Litern - das ist für den

Für die Stadt Aachen, Fachbereich Umwelt (FB 36/60), Abteilung Immissionsschutz und Untere Landschaftsbehörde ist das eine eMail-Antwort wert: 'Ihr Engagement in diesem Bereich finden wir bemerkenswert' ...und weiter: 'Mit dem Aachener Heizspiegel möchte die Stadt vorrangig die Gruppe der Hochverbraucher mit mehr als 200 kWh/qm erreichen. Der Heizspiegel zielt nicht auf Verbraucher, die schon jetzt zur Gruppe der Wenigverbraucher zählen...'. Also: Wenn Sie (jetzt schon) weniger als die Besten verbrauchen, sind Sie uns egal, nicht mal ein erwähnenswertes Vorbild...

Der 2.Umbau der Heizungsanlage 2001-2006

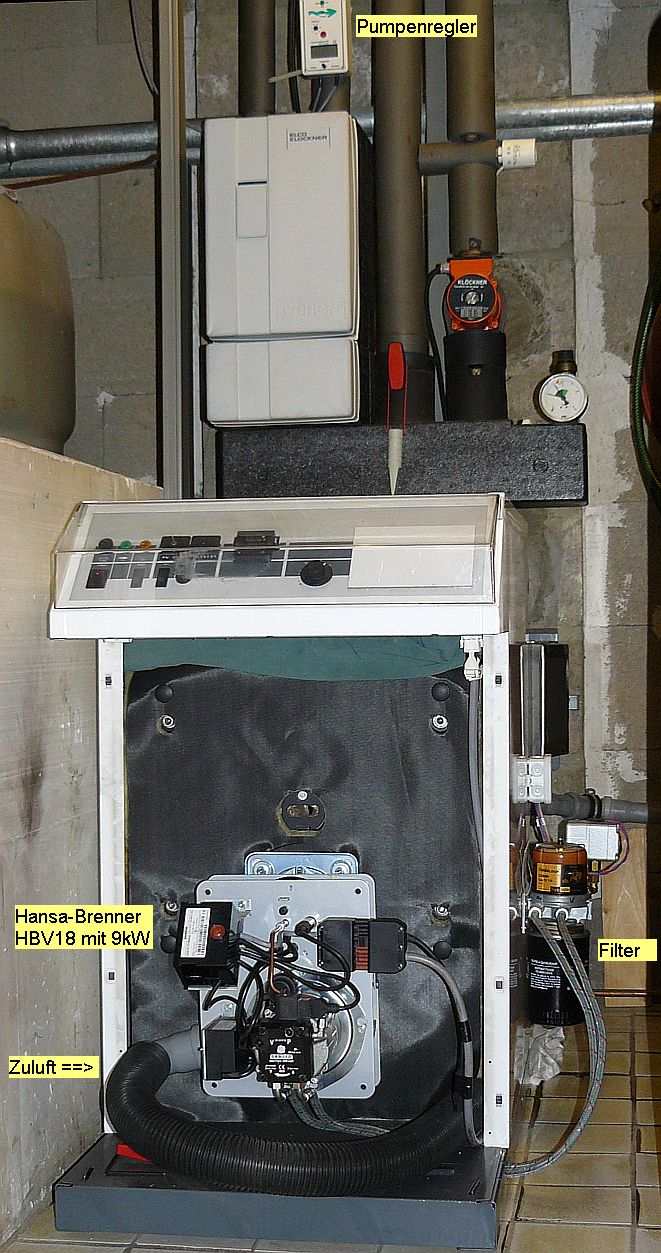

Anlagenansicht: Blick auf Kessel und Verteilung, Isolierung und Verkleidung abgenommen. [Fotos: db]

Wie Sie sehen, haben wir wieder umgebaut - leider mehr als wir wollten und wir sind noch nicht fertig.

Wir danken den beteiligten Firmen für die schnelle und unkomplizierte Unterstützung des Projekts:

|

Das gesamte Rohrleitungssystem wurde angepasst, die Abgasleitung bekam wegen dem lauteren Blaubrenner einen Schalldämpfer und die Ölzuführung wurde auf einen Tiger-Loop TC 110 mit KFZ-Feinfilter umgebaut. Das hat den Vorteil, dass das Öl entlüftet wird, das rücklaufende Öl rührt nicht das im Tank auf und die Wärme der Pumpe und der Ölvorwärmung werden wieder nutzbar.

Also alles nichts Außergewöhnliches: Nur die Abstimmung der Komponenten muss stimmen. Was man nicht verbrennt, muss man auch nicht bezahlen...

Tiger-Loop Filter

|

Beim Tiger-Loop Filter nutzen wir hier besonders den Effekt, dass er den Durchsatz vermindert, um die kleine Leistung zu erreichen. Das geht so:

Die Konstruktion lässt das schon vorgewärmte Rücklauföl der Pumpe in die Ansaugung laufen. Es ist nach 3 Minuten ca. 30º warm. Beim Öl an der Düse kommt dann die Temperaturerhöhung von 55º des Vorwärmers hinzu, dass das Öl an der Düse gut 80-90ºC erreicht. Damit hat es die Da Öldüsen auf eine Viskositätsverminderung mit Durchsatzsenkung reagieren, erreichen wir einen 'Vorwärmfaktor', der im Gegensatz zur normalen Vorwärmung nicht 0,889 (Weishaupt) beträgt, sondern bei uns im Jahr 2003 ermittelt bei 0,84 liegt. Das heißt: man kann bei 0.3er Düsen ziemlich genau mit 16% Durchsatzminderung am Tiger-Loop rechnen (gegen nicht vorgewärmtes Öl). Ganz perfekt ist das natürlich nicht, denn der Brenner benötigt dazu eine 'Einschwingzeit' von gut 3 Minuten - also lange Laufzeiten anstreben! |

Tiger-Loop mit MANN-Filterpatrone 712 |

Wir sind leidenschaftliche Datensammler

Nur durch Jahresvergleiche wird es möglich, Einspareffekte oder Flops zu beurteilen. Wir speichern die Daten der Heizungsanlage sekündlich und haben seit 1994 ca. 30 Megabyte gezippt in 15 Minuten-Intervallen vorliegen, so dass wir jeden Betriebszustand exakt rekonstruieren können.Interessant ist, dass alle Herstellerfirmen, denen wir die Daten kostenlos angeboten haben, bisher immer nur verständnislos zurückgefragt haben: "Und was sollen wir damit?"

[ Inhalt ]

Die Daten der Anlage ab 2001 bis 2006

- Kombi-(Niedertemperatur-) Anlage mit Warmwasserbereitung Systron Öko-Plus 2-22

- Controller Logon M (G+Z1) von Lamberti, 2004 ersetzt durch JCI DX.

- LAS zur Brennerluftvorwärmung und Abgasverlustreduzierung

- Abgasleitung mit Schalldämpfer und Teflon-Abgasrohr.

- Brenner

- Leichtöl-(Blau-)Brenner Hansa HBV18 ab 5/2006.

- Brennerleistung mit 0.3/75° mit 9,2 bar = 10,53kW.

- Ölzähler mit Vorfilter

- Tiger-Loop Filter zur Durchsatzverminderung, Entschäumung, Entlüftung.

- 1 Fussbodenheizkreis

- Verteilung: el.-mech. Mischer, der mit einem eigenen Regler die Kesselwassertemperatur auf 40° hält.

- Elektronischer Pumpenregler mit dT-Kennlinie verringert die Schalthäufigkeit weiter (

NovaTec)

NovaTec) - Ladepumpe als Rücklauf-Anhebepumpe zum Kesselschutz

- Trinkwassererwärmer

- Speicher 300 Liter

Bindl

Bindl - Keine Zirkulationspumpe

Umbauhistorie

Bis Mai 2001Wie im Kapitel

Elektrische Probleme beim krachneuen Lamberti-Controller beseitigt: Kontaktfehler der Module. 3h Arbeit!

An dieser Stelle danken wir ausdrücklich dem Servicetechniker Herrn Peter Gerlach, ohne dessen technische Neugier und Hartnäckigkeit wir noch lange nicht so weit wären!

Dezember 2001

Zuluftanschluss am Brenner und Schlauchanschluss (55mm) an den Kamin für LAS hergestellt.

Der Einbau einer Düse 0.3/80º bei 14,5bar brachte allerdings nur 6% CO2, weil Lufteinstellung zu ungenau.

März 2002

Mischeinrichtung bündig mit Düse gesetzt: max. 12,6% CO2.

Kleinere Mischdüse eingebaut: Keine Änderung CO2.

Probleme mit ausblühendem Schwefel durch das Kondensat am Schalldämpfer.

Versuche zur Heizgrenze.

Mai 2002

Eigenbau Lufteinstellung geplant.

Bis August 2002

Mischer festgerostet. Gängig gemacht und mit Silikonfett wieder eingebaut.

Lufteinstellvorrichtung im Brenner so geändert, dass kleine Leistungen erreichbar sind. Brenner auf 8bar eingestellt ~ 10kW. (Schade für den Schornsteinfeger, der ist jetzt raus aus der wiederkehrenden Messpflicht...) Leider nur 10,5% CO2 - also noch jede Menge Luft zuviel. Das wird nächstes Mal geändert. Dabei festgestellt, dass der Brenner auch bei 6bar Öldruck (~9kW) noch läuft und auch wieder anspringt.

(Diese Werte haben wir nach Messung der echten Ölverbräuchen noch mal angepasst.)

Dezember 2002

Mai 2003

Dezember 2003

Klöckner/Lamberti-Regler ausser Betrieb genommen und eine frei programmierbare JCI-Steuerung eingebaut. Diese wird im Moment auf minimale Brenner-Einschaltungen/Tag gebracht. Sparen kann sie jetzt schon, weil sie die kombinierte Außentemperatur/Raumtemperatur-Strategie fährt. Mehr Zahlen Anfang 2004!

Juli 2004

Der Eigenbau der Lufteinstellung hat wegen Undichtigkeiten und Fertigungs-Ungenauigkeiten des Elcobrenners im unteren Bereich keine große Wirkung. Nur ein besserer Brenner kann noch helfen. Wir betonen hier noch mal unsere Bereitschaft für Feldtests an Ölbrennern bis zu 11kW, gerne auch modulierend!

Kontrollmessungen bestätigen wieder einen Abgasverlust von nur 2%(Hu), also 98% Kessel-Wirkungsgrad! Das ist immer noch ein NT-Kessel, kein Brennwertkessel!

Mai 2006

Wegen der unbefriedigenden Lufteinstellung des Elcobrenners bei kleiner Leistung haben wir einen Hansa HBV18 mit gutem Ergebnis eingebaut. Düse: handverlesene Steinen 0.3/75° mit 9,2 bar = 10,53kW.

Da das unter 11kW Kesselleistung ist, darf auch kein Schorni mehr messen kommen. Deshalb hier die unbestechlich genauen Werte:

Kessel-Temp 40° (geregelt) Zuluft-Temp 32° (wegen LAS) Abgastemp: 67,5° CO: 42ppm |

O2: 4,2% CO2: 12,2% Luftüberschuss: 1,25 Abgasverlust: 1,8% |

Juni 2006

Einblasdämmung in die Luftschicht

Dämmung wird eingeblasen |

Reduzierung des Wärmeverlusts, dichtere Fugen, besserer Schallschutz |

Das Einbringen der Einblasdämmung von 'FILL-IT® Dämmtechnik GmbH Berlin' ging schnell und sauber: nach 3 Stunden war alles erledigt.

Das Haus ist jetzt so dicht, dass wir über eine Lüftungsanlage nachdenken.

September 2006

Der Gläsertausch dauerte etwas länger: 2 Wochen.

Insgesamt wurden 59,52 m² Glas verbaut. 1988 wurde beim Bau einfaches Doppelglas (4-16-4) mit dem damals 'guten' k-Wert von 3,0 eingesetzt. Das haben wir 2006 komplett gegen 1,1er Wärmeschutzisolierglas (aber: 6-16-4) getauscht, teilweise auch Sonnenschutzglas. Wir erwarten aus dem Gläsertausch jährliche Einsparungen in der Höhe von 8.967 kWh oder 935 Liter oder 508 Euro. Die Maßnahme rechnet sich durch Selbsteinbau in 8,8 Jahren. Mehr dazu...

[ Inhalt ]

Details zur Abgaslösung

Schalldämpfer am Abgasrohr, Kondensatableitung und Ansaugleitung [Foto:db] |

Die eingestellte Abgastemperatur bei diesem Kessel sollte werksmäßig 150ºC nicht überschreiten, tatsächlich jedoch maßen wir beim WW-Laden (Härtefall!) bis zu 190º im Kernstrom. Für das Bei der Auslieferung war der Kessel mit 2 eingelegten Turbulatoren bestückt, so dass wir die 3 weiteren mitgelieferten Turbulatoren einbauten und jetzt auf eine Abgastemperatur von etwa 80º über Kesseltemperatur kommen. Das sind bisher 150ºC gewesen. Die kleinere Düse (0.3/80º) bringt eine weitere Reduzierung auf 120ºC. Mit dem wärmtauschenden Ansaugweg (LAS) erreichen wir eine Erwärmung der Brennerzuluft um etwa 24-30K. Der Abgasstrom kühlt sich auf den 8 Metern etwa um 70K ab! Oben sind nur noch 30ºC messbar. Der Vorteil - jede Kondensation findet außerhalb des Kessels statt: im Kamin nämlich, und die Verbesserung ist nachrüstbar. Ergebnis: Abgasverluste von unter 2%. Das saure Kondensat geht nicht in die Umwelt, sondern neutralisiert die alkalischen Abwässer... |

Besonderheiten bei der frei programmierbaren JCI-Steuerung ab Januar 2004

Aus der alten Erkenntnis, dass die Optimierung der Verbrennung und die Auskopplung der Wärme in den Heizkeislauf (und nicht in den Kamin) nur die 'halbe Miete' sind, haben wir uns der weiteren Minimierung des Verbrauchs mit messtechnischen und statistischen Methoden genähert.Als schwierig hat sich bei der neuen Regelung die Einstellung der Heizgrenze herausgestellt, weil dieser SPS ein Speicher für Mittelwerte fehlt. So nähern wir uns der Lösung mit einer Kühloptimierungszeit.

[ Inhalt ]

Die Erfolge stecken in dieser Tabelle

| Jahr |

Außentemp. 1-Wochen- Min.{°C} |

Gradtags- zahl 15/20 {d*K} |

Brenner- Starts {Anzahl} |

Brenn- dauer {h} |

Öl- verbrauch {kWh/m²} |

Antrieb {kWh} |

Was haben wir getan? |

|---|---|---|---|---|---|---|---|

| 1990 | 3147 | messbar | messbar | 126,03 | 15.9. Einschaltzähler & Betriebstundenzähler eingebaut | ||

| 1991 | 3540 | 13627 | 1781 | 132,36 | |||

| 1992 | 3291 | 10055 | 1473 | 133,85 | 3Jahre-Basis der Differenzbildung | ||

| 1993 | 3509 | 12011 | 2089 | 102,81 | |||

| 1994 | 3188 | 11070 | 1493 | 114,22 | 04/94 Messwerterfassung eingebaut | ||

| 1995 |

|

3345 | 6289 | 1677 | 111,25 |

Mindestlaufzeit & Stütz-Temp. geändert |

|

| 1996 |

|

3948 | 3626 | 1918,0 | 109,10 | Januar: Düse mit 0.3/60º und anderes.. | |

| 1997 |

|

3295 | 3274 | 1487,8 | 89,75 | 1350 | HZG-Pumpenregler & WW-Urlaubsschalter eingebaut |

| 1998 |

|

3285 | 3749 | 1554,6 | 93,84 | 1138 | Versuch: Kesselreinigung, wenn TAbgas >220ºC |

| 1999 |

|

3209 | 3234 | 1429,6 | 89,64 | 1066 |

(Januar: diese Tabelle :-) 2 Monate Sommerabschaltung |

| 2000 |

|

3049 | 2879 | 1340,4 | 89,52 | 1060 | Die Reduzierung der Einschaltungen! |

| 2001 |

|

3337 | 5183 | 1132,7 | 82,02 | 1007 | Neue Kesselanlage, LAS, neuer Rekord trotz hoher Einschaltrate, FBH-Kreise hydr. abgeglichen |

| 2002 |

|

3094 | 3756 | 1203,6 | 73,59 | 979,7 | Heizgrenze 13º, Krampf und Kampf mit Elco-Brenner - Leistung auf ~10KW, ~45W/m² |

| 2003 |

|

3209 | 4135 | 1640,7 | 75,92 | 1206,3 | Kessel: 12/02 Rücklaufanhebung eingebaut. |

| 2004 |

|

3392 | 1970 | 1657,25 | 77,13 | 1254,3 | Regler ersetzt durch JCI-DX. 3 Monate Test/Einstellen der Rücklaufregelung. |

| 2005 |

|

3201 | 2129 | 1709,51 | 82,89 | 1275,5 | Mehr Verbrauch, aber viel bessere Regelkonstanz Innentemperatur bei Kälte. |

| 2006 |

|

3098 | 1901 | 1474,36 | 77,03 | 1181 | Sommer 2006:, Neuen Brenner, Luftschichtisolierung + neue Scheiben. |

| 2007 |

|

2961 | 1259 | 1191,26 | 66,46 | 1053 | Ernte aus 2006 eingefahren! |

| Mittelwerte letzte 3 Jahre | |||||||

| 2005-07 | -4,97 | 3087,7 | 1757,67 | 1456,24 | 75,46 | 1181,17 | 16,63% Jahreslaufzeit |

| Ersparnis in 2007 gegen das Mittel von (1991-93) | -85,2% | -44,2% |

621,95 Euro ÖL + 85,79 Euro Steuern |

||||

Erläuterungen zur o.g. Tabelle:

| Außentemperatur & Statistik |

Die Jahresmittelwerte wie Außentemperatur und Gradtagszahlen werden seit Einbau der Messwerterfassung von uns ermittelt. Bei den Jahren vor 95 haben wir daher keine Daten. Für die Normung des Verbrauchs benutzen wir hier die offiziellen Gradtagszahlen aus der Stadt Aachen. Die eigenen lokal gemessen können differieren: Sie finden diese unter den Statistiken der Betriebsdaten. Wenn Sie auf den Wert der Jahrestemperaturen klicken, öffnet sich ein neues Fenster mit der statistischen Temperaturverteilung zu diesem Jahresmittelwert. |

| Ölverbrauch kWh/m²; |

Dieser klimakorrigierte Verbrauch beinhaltet die Warmwasserbereitung eines 2-Personenhaushalts inclusive angeschlossener Spülmaschine und Waschmaschine. Der Wert ist der gesamte Flächenverbrauch normiert auf das 10-jährige, gleitende Mittel (jeweils das Mittel der 10 Jahre vorher) der Gradtagszahlen in Aachen. |

| Antrieb |

Die elektrische Hilfsenergie wird seit 1996 über einen eigenen Zähler erfasst und beinhaltet Regelung, Pumpen, Brenner und Messwerterfassung (diese benötigt 70W * 24h * 365 Tage = 613,2 kWh ). Wir landen damit GTZ-bereinigt bei ~4,8 kWh/(m²*a), also ca. 0,7 Euro/(m²*a). |

| Update | Alle Werte beziehen sich auf 1 Jahr, aktueller Stand der Statistik ist der 1.1.2008 |

[ Inhalt ]

Fazit zum Optimieren

Wir haben mit einer konventionellen NT-Anlage bezogen auf den Mittelwert von 1991..93 eine Reduzierung von mehr als 40% im Ölverbrauch erreicht, wenn man den Verbrauch auf das langfristige, gleitende 10-Jahresmittel normiert. (Damit ist er relativ gut von den jahreszeitlichen Schwankungen befreit).Das wurde bis 2005 alleine durch Änderungen an der Anlage erreicht, am Haus wurden keine Änderungen gemacht. Es geht auch ohne Kesseltausch - oder: Sparen beim Öl/Gasverbrauch ohne Komfortverlust ist gerade bei einer bekannten vorhandenen Anlage gut möglich. Die Anpassung an die Erfordernisse der Nutzer ist die wesentliche Optimierungsarbeit, sonst könnte man gleich abschalten :-)

Die Einsparungen sind zurückzuführen auf die konsequente Verringerung der Verluste beim Nutzerverhalten, bei der Anpassung der Steuerung/Regelung und bei den Anlagenkomponenten. Allein in der Übergangszeit lassen sich mit der richtigen Heizgrenze 20-40% sparen.

Anlagenwirkungsgrad = Output / Input

Wenn Sie die 2 wesentlichen Zähler besitzen, nämlich einen Gas/Ölzähler vor dem Brenner und einen (oder mehrere) Wärmezähler vor der Wärmeverteilung, können Sie den Jahreswirkungsgrad (Nutzungsgrad) ihrer Anlage einfach und genau bestimmen. Erschrecken Sie nicht: Sie werden nur 50-70% messen. Es gehen also 50-30% des eingekauften Brennstoffs an Ihnen vorbei, ohne Wärme zu erzeugen. Das liegt an den tollen Steuerungen aus dem letzten Jahrtausend, die immer noch verbaut werden. Mehr dazu...[ Inhalt ]

Die Hausdaten nach EnEV für das Jahr 2002

| Energiebedarfsart | gesamt {kWh/a} |

spezifisch {kWh/(m²*a)} |

Primär- energiefaktor |

Bemerkung |

|---|---|---|---|---|

| Endenergie (verbr. Öl) | 15710 | 70,8 | 1,46 | normiert auf GTZ |

| 1. Trinkwassererwärmung | 2775 | 12,5 | <=! nach Definition EnEV | |

| 2. Heizarbeit | 12935 | 58,27 | als Rest errechnet | |

| 3. Elektrischer Antriebsbedarf | 366,5 | 1,65 | 3,25 | gemessen, excl. Datenlogger |

| Primärenergie | 24127,73 | 108,68 | Summe, normiert auf GTZ |

Der 2002 gemessene Gesamtverbrauch des Hauses Bj. 1987 ist 108,68 kWh/(m²*a) und bleibt damit unter der EnEV-Forderung von 112,3 kWh/(m²*a).

Wie sieht denn der echte TrinkWarmWasser-Energiebedarf (TWW) aus?

In den warmen Sommern 1999 und 2003 konnten wir von der Heizung ungestört die reinen Kosten der Warmwasserbereitung im 2-Personenhaushalt erfassen:| Kosten der Trinkwasserwärmung | 1999 | 6/2003 |

|---|---|---|

| Ölverbrauch {Liter} | ca. 37 | 23,5 |

| Brennereinschaltungen/Monat | 115 | 29 |

| Kosten/Monat {Euro} | 7,4 (bei 20 Cents/Liter) | 7,99 (bei 34 Cents/Liter) |

| Kosten/Jahr {Euro} | 88,8 | 95,88 |

| spezifische Arbeit {kWh/(m²*a)} | 20,0 | 12,33 |

Der mittlere WW-Verbrauch mit 12,33 kWh/(m²*a) erfüllt auch hier die pauschale EnEV-Vorgabe mit 12,5 kWh/(m²*a).

Mehr Infos

Wir haben hier etwas gemacht, was unter Planern streng verpönt ist, weil es die Transparenz fördert:-) Wir haben den Verbrauch genutzt, um den Bedarf nachzurechnen. Strenggenommen muss der Bedarf immer über die physkalischen Werte der Haushülle errechnet werden. Der Bedarf hat erstmal nichts mit dem Bewohner und seinem Verbrauch zu tun, denn der Bedarf nutzt standardisierte Zahlen aus pauschalisierten Szenarien.

Liegt z.B. der Heiz-Verbrauch eines neuen Objekts weit über dem errechneten Bedarf, wird dieser Vorwurf des Nutzers immer zurückgewiesen werden mit dem Argument, er ließe beim Heizen die Fenster offen o.ä. - reelle Gründe dafür (wie satte Überdimensionierung mit einer miesen Steuerung) lassen Handwerker und Planer und Vermieter nie gelten.

- Wie sehen die Zahlen dazu in unserem Energieausweis aus?

- Meinen Sie, wir könnten mit einer Solaranlage noch mehr sparen?

[ Inhalt ]

Die Zukunft

|

Die Grafik aus der obigen Tabelle des Ölverbrauchs zeigt sehr deutlich, dass die Optimierung schon 1998 mit den vorhandenen Komponenten der alten Anlage in der Sättigung angekommen war. Kleinste Änderungen des Nutzerverhaltens ließen den Verbrauch um die 90 kWh/(m²*a) schwanken.

Erst die neue Steuerung und Kessel mit LAS brachte 2002 den Verbrauch auf (normiert) ~70 kWh/(m²*a). Die Umstellung 2004 auf einen programmierbaren JCI-Controller brachte nur die Erkenntnis, dass man damit eine wesentlich bessere Regelqualität erreichen kann - mit dem Nachteil steigenden Verbrauchs. So gehts also nicht. |

|

- Ein Bau lässt die Verbesserung einer Dämmung nur in engen Grenzen zu. Wir haben gefunden, dass man die Luftschicht gut dazu benutzen kann.

- Fenstertausch mit 1,1er Isolierverglasung kostet 100...200 Euro/m² und so muss man sich eine solche Maßnahme sauber durchrechnen, wenn man schon 2fach-Verglasung mit u=3,0 hat. Das haben wir getan.

- Ein Brennwertkessel würde hier nur in Verbindung mit einem modulierenden Brenner von 3-10kW richtig etwas bringen, den es aber auf dem Ölsektor (für LAS) noch nicht gibt.

- Erfolge bei der Heizgrenze veranlassen uns zu Berechnungen über eine aktive Verringerung der Heizgrenze mit einer thermischen Solaranlage zur Heizungsunterstützung. Demnächst mehr dazu. Das dauert aber noch etwas.

Noch mehr Hintergrundinfos

- Womit heizen wir in 20 Jahren?

Bilden Sie sich Ihr Urteil zum Endes des Öls. - Heizungs-Betrieb

Aktuelle Grafiken und Statistiken seit 1995. - Verluste?

Wo bleibt das Öl? - Wo bleibt die Wärme? - Was kann ich mit der richtigen Heizgrenze sparen?

- Wie wirkt sich eine

Wartung aus?

Wartung aus? - Wie Sie trotz Sparen noch Heizen können :-)

Wie ordnen Sie die hier genannten Verbrauchs-Zahlen im Vergleich zu anderen Verbräuchen ein? - Technische Begriffe?!

Fach-Termini für Heiztechnik und Statistik. - Endlich!

Wir haben erfolgreiche Mit-Sparer bekommen!

Wir haben erfolgreiche Mit-Sparer bekommen!  Text zum Heizspiegel der Stadt Aachen

Text zum Heizspiegel der Stadt Aachen  [pdf-Download von 2004]

[pdf-Download von 2004]

© System Integration Beitzke

Seite erstellt am 01.1.1999, letzte Änderung 07:06 26.2.2023, Sonntag

Danke an alle Helfer: | Planungsbüro für Energie & Umwelt (IBL) | Dr. Dieter Wolff |

Seite erstellt am 01.1.1999, letzte Änderung 07:06 26.2.2023, Sonntag

Danke an alle Helfer: | Planungsbüro für Energie & Umwelt (IBL) | Dr. Dieter Wolff |